Pompe per salse: guida pratica alla scelta e all’integrazione igienica

Il trasferimento e la movimentazione dei fluidi all’interno delle linee di produzione alimentare possono alterare struttura, colore e profilo aromatico dei vari ingredienti che concorrono al processo produttivo. Una scelta di pompaggio sbagliata introduce aria, può alterare gli inclusi, favorisce la separazione della parte oleosa e allunga i tempi di lavaggio. Per questo motivo diventa fondamentale impiegare delle pompe per salse progettate per l’igiene e il basso taglio che permettono un controllo del flusso e una stabilità delle emulsioni mantenendo nello stesso tempo cicli di sanificazione rapidi e ripetibili. In questo articolo presentiamo i rischi da considerare, i criteri di configurazione di un’adeguata impiantistica e le variabili che influiscono sull’acquisto della corretta attrezzatura di pompaggio.

Quali sono i rischi di usare una pompa per salse non adeguata?

Trasferire salse ad alta viscosità mette a dura prova i materiali, le geometrie ed i principi di pompaggio. Le turbolenze eccessive e le condizioni di taglio meccanico elevato generano aerazione e schiuma, destabilizzano l’emulsione e danneggiano gli inclusi.

Gli effetti sono visibili ad occhio nudo: texture disomogenea, ossidazioni precoci, scarti in confezionamento e shelf-life ridotta. Sul fronte igienico, invece le superfici ruvide e l’impiego di guarnizioni non idonee all’uso alimentare possono allungare i cicli di pulizia, complicano gli audit e aumentano il rischio di cross-contamination tra i vari lotti.

A livello di continuità operativa una pompa per salse deve saper gestire in maniera efficace gli avviamenti frequenti, gli svuotamenti completi dei serbatoi ed i cambi ricetta rapidi. Se la pompa non autoadesca o soffre durante le fasi transitorie c’è un rischio di abbassare le percentuali di OEE dell’impianto con effetti negativi sul costo per kg trasferito.

La corretta soluzione di pompaggio per salse e condimenti

Una configurazione di pompaggio in grado di combinare la qualità di prodotto e l’efficienza dell’impianto si basa su quattro pilastri:

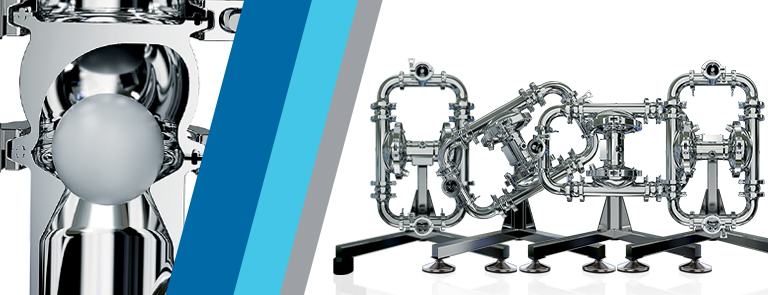

- Materiali e finitura: corpo e parti a contatto in AISI 316L con finitura meccanica tipicamente Ra ≤ 0,8 μm migliorano le condizioni di igiene e pulizia. Superfici lisce, curve ampie e raccordi senza spigoli riducono le zone di ristagno e velocizzano i lavaggi.

- Connessioni e smontabilità: attacchi Tri-Clamp favoriscono ispezioni rapide e changeover. Una geometria drenante consente di recuperare più prodotto per gravità, tagliando minuti al ciclo CIP e riducendo sprechi.

- Compatibilità CIP (Clean-In-Place): progettazione che consente il lavaggio interno di pompe e tubazioni senza smontaggio, tramite sequenze standardizzate di pre-risciacquo, lavaggio con detergenti idonei e risciacquo finale con acqua calda; garantisce tempi certi e risultati ripetibili, facilita la tracciabilità (tempo, temperatura, concentrazione, portata) e riduce il rischio di cross-contamination.

- Principio di pompaggio a basso shear: le pompe igieniche AODD (a doppia membrana azionate ad aria) sono molte diffuse nelle cucine industriali per salse dense in quanto offrono vantaggi significativi in termini di autoadescamento, tolleranza a funzionamento a secco per brevi periodi, passaggio di particelle senza danneggiarle e regolazione fine della portata tramite pressione/portata dell’aria.

Esempio pratico: nel trasferimento del pesto alla genovese, questi criteri permettono di preservare struttura e sapore, con lavaggi rapidi tra un lotto e l’altro.

Come scegliere una pompa per salse e condimenti?

Scegliere la tecnologia giusta incide su elementi fondamentali come la qualità del prodotto, l’igiene documentabile ed il costo per kg trasferito. Prima di confrontare i modelli, raccogli i dati chiave della tua ricetta e del tuo impianto: solo così puoi dimensionare con precisione e prevenire fermi, scarti e lavaggi interminabili. Ecco una checklist operativa, essenziale ma completa.

- Conosci la salsa. registra viscosità alla temperatura di lavoro, diametro/fragilità delle particelle, contenuto di olio, sensibilità al taglio. Da qui dipendono principio, taglia e scelta degli elastomeri (EPDM, FKM, PTFE in base a pH, detergenti, temperatura).

- Progetta l’igiene a monte: valuta l’impiego di materiali AISI 316L, Ra ≤ 0,8 μm, assenza di dead-leg, Tri-Clamp, percorso drenante. Definisci la ricetta CIP compatibile con la tua turnistica.

- Verifica l’integrazione: portata e prevalenza richieste, qualità/disponibilità dell’aria compressa, layout delle tubazioni, spazio manutentivo, sensori di sicurezza (ad es. rilevamento rottura membrana), requisiti ATEX per ricette alcoliche o aree classificate.

- Testa sul prodotto reale: effettua dei trial con dei lotti, contenitori e temperatura d’esercizio effettivi è il modo più rapido per validare resa, tempi di lavaggio e parametri di set-up prima dell’investimento.

Trasformare i criteri in risultati misurabili è possibile. Il team tecnico e commerciale di Debem è in grado di affiancarti nello scegliere il modello di pompa per salse più adeguato, definendo il materiale e la configurazione al fine di aumentare i criteri di efficienza, ridurre fermi, recuperare più prodotto e standardizzare i lavaggi. Contattaci subito per una valutazione tecnica.