Lebensmittelpumpen: Praktische Anleitung zur Auswahl, Integration und Kontrolle

Lebensmittelpumpen sind Fördergeräte, die speziell für den Transport von Flüssigkeiten und Emulsionen entwickelt wurden. Dabei bleiben die sensorischen Eigenschaften und die Zusammensetzung des Produkts erhalten. Die Wahl einer Lebensmittelpumpe ist eine strategische Entscheidung, die sich auf Qualität, Sicherheit und Prozesskosten auswirkt. Dieser Leitfaden soll als praktische Orientierungshilfe dienen: Er fasst die entscheidenden Variablen zusammen, erläutert, was vor dem Kauf zu überprüfen ist und zeigt auf, wie die Kontrolle während des Betriebs einzurichten ist. Ziel ist es, Produktions-, Qualitäts- und Wartungsmanagern dabei zu helfen, die zu ihrer Anlage am besten passende Lösung auszuwählen und zu integrieren, und ihnen sofort anwendbare Betriebsanweisungen an die Hand zu geben.

Was sind Lebensmittelpumpen?

Lebensmittelpumpen sind Fördergeräte, die speziell für den Transport von Flüssigkeiten und Emulsionen entwickelt wurden. Dabei bleiben die sensorischen Eigenschaften und die Zusammensetzung des Produkts erhalten. Sie zeichnen sich durch geeignete Kontaktmaterialien, Innenflächen mit geringer Rauheit sowie Sanitäranschlüsse aus. Dadurch wird die Stagnation von Flüssigkeiten reduziert und eine Kontamination vermieden. Sie gewährleisten einen kontrollierten Durchfluss mit geringer mechanischer Belastung und erleichtern die Reinigung und Inspektion. Das kommt der Qualität, Sicherheit und Wiederholbarkeit des Prozesses zugute.

Wann sollte man hygienische Pumpen gegenüber Standardlösungen bevorzugen?

Unter den folgenden Bedingungen sind hygienische Lebensmittelpumpen Standardpumpenlösungen vorzuziehen:

- Rezepte mit mechanisch empfindlichen Produkten: Saucen, Cremes, Emulsionen und schersensitive Produkte, die eine schonende Verarbeitung erfordern.

- Häufige Umstellungen und zeitaufwendige Reinigungsvorgänge: Wenn Reinigung und Desinfektion einen erheblichen Einfluss auf die Leistungsfähigkeit der Produktionslinie haben.

- Strenge Anforderungen an die Rückverfolgbarkeit: Anforderungen von Kunden und Audits, zu Kontaktmaterialien, Prozessparametern und Aufzeichnungen.

In diesen Anwendungsbereichen reduzieren hygienische Pumpen Rückstände, stabilisieren den Durchfluss, auch unter wechselnden Bedingungen, und vereinfachen Inspektionen und Wartungsarbeiten.

Welche Aspekte sollten bei der Auswahl von Pumpen für Lebensmittel berücksichtigt werden?

Die Auswahl beginnt mit der Charakterisierung des Produkts: Viskosität bei Betriebstemperatur, Vorhandensein und Größe von Schwebstoffen, Empfindlichkeit gegenüber Luft oder Oxidation. Anschließend werden die von der Anlage geforderten Leistungen (Nenn- und Spitzenfördermenge, Höhenunterschiede, zu erwartende Verluste) und die hygienischen Anforderungen (kompatible Materialien und Dichtungen, Innenbeschichtung mit geringer Rauheit, Schnellkupplungen und entwässernde Geometrien) berücksichtigt. Abgerundet wird das Bild durch den Anlagenkontext: Layout der Rohrleitungen, Qualität der verfügbaren Dienstleistungen, Zugänglichkeit für Inspektionen und Eingriffe.

Wie dimensioniert und integriert man hygienische Pumpen in Anlagen?

Eine effektive Dimensionierung beginnt mit der Definition der tatsächlich erforderlichen Förderleistung, der Überprüfung der Ansaugbedingungen – einschließlich der Gesamtdruckverluste – und der Einrichtung einer Durchflusskontrolle, die mit den verfügbaren Dienstleistungen übereinstimmt. Bei der Integration in die Anlage sind hygienische Anschlüsse und Abflusswege zur Verringerung von Stauwasser von Vorteil. Ebenso ist die Regelung auf der Luftseite bei Verwendung von AODD für eine stabile Kalibrierung von Vorteil. Standardisierte Reinigungs- und Inspektionsverfahren verkürzen die Umrüstzeiten und erleichtern die Kontrollen. Zur Unterstützung bei der Auswahl finden Sie nachfolgend eine zusammenfassende Matrix, die die wichtigsten Eingaben mit den Auswirkungen auf die Planung verknüpft.

| Faktoren für die Auswahl | Was zu beachten ist | Auswirkung auf die Wahl |

| Viskosität und T° | Betriebsbereich | Durchgangsabschnitte und Prinzip der geringen Belastung |

| Feststoffe | Größe/Zerbrechlichkeit | Sanfte Geometrien und angemessene Übergänge |

| Durchflussmenge und Verluste | Nenn-/Spitzenleistung + Layout | Durchflussstabilität, NPSH/Absaugung |

| Hygiene | Materialien/Verarbeitung/Anschlüsse | Reduzierung von Maschinenstillständen und Reinigungszeiten |

Wie validiert und dokumentiert man Lebensmittelpumpen im Betrieb?

Die Validierung umfasst Tests an zwei bis drei Probepartien, bei denen die Schlüsselparameter aufgezeichnet werden: Durchfluss/Druck, Reinigungszeiten und -sequenzen, visuelle und metrische Überprüfungen der Transferstabilität. Durch die regelmäßige Überprüfung der Sollwerte im Rahmen geplanter Inspektionen wird eine konstante Leistung sichergestellt. Zudem wird ein dokumentarischer Nachweis bereitgestellt, der bei Audits und Kundenanfragen herangezogen werden kann.

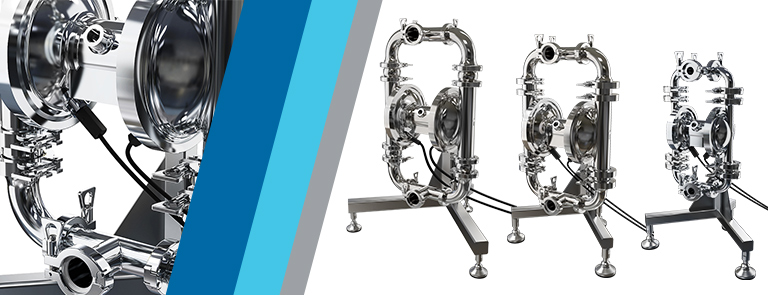

Entdecken Sie das Angebot hygienischer Pumpen von SANI DEBEM

Bewerten Sie Konfigurationen, Kontaktmaterialien und Integrationsoptionen des SANI DEBEM-Sortiments

Durch einen technischen Vergleich können Rezeptur, Produktlinie und Ziele aufeinander abgestimmt werden, sodass ein kohärentes, überprüfbares und nachhaltiges Angebot erstellt werden kann.