Bombas para salsas: guía práctica de selección e integración higiénica

La transferencia y manipulación de fluidos en líneas de producción alimentaria puede alterar la textura, el color y el perfil aromático de los ingredientes. Una elección de bombeo inadecuada introduce aire, puede dañar los inclusos, favorece la separación de la fase oleosa y alarga los tiempos de limpieza. Por eso es clave emplear bombas para salsas diseñadas para la higiene y el bajo cizallamiento, capaces de controlar el caudal y mantener la estabilidad de las emulsiones, con ciclos de sanitización CIP rápidos y repetibles. En este artículo presentamos los riesgos a considerar, los criterios de configuración de un sistema adecuado y las variables que influyen en la compra del equipo de bombeo correcto.

¿Cuáles son los riesgos de usar una bomba para salsas inadecuada?

Transferir salsas de alta viscosidad pone a prueba los materiales, las geometrías internas y el principio de bombeo. La turbulencia excesiva y un alto cizallamiento generan aireación y espuma, desestabilizan la emulsión y dañan los inclusos.

Los efectos son visibles: textura irregular, oxidación prematura, mermas en envasado y menor vida útil. En higiene, las superficies rugosas y el uso de juntas no aptas para contacto alimentario alargan los ciclos de limpieza, complican las auditorías y elevan el riesgo de contaminación cruzada entre lotes.

En continuidad operativa, una bomba para salsas debe gestionar arranques frecuentes, vaciados completos de depósitos y cambios de receta rápidos. Si no autoceba o sufre en los transitorios, cae el OEE de la planta y aumenta el coste por kg transferido.

La solución de bombeo adecuada para salsas y condimentos

Una configuración que combine calidad de producto y eficiencia de planta se apoya en cuatro pilares:

- Materiales y acabado. Cuerpo y partes en contacto en acero inoxidable AISI 316L con acabado Ra ≤ 0,8 μm mejoran la higienización. Superficies lisas, radios amplios y uniones sin aristas reducen zonas de retención y aceleran la limpieza.

- Conexiones y desmontaje. Conexiones Tri-Clamp para inspecciones rápidas y changeovers ágiles. Una geometría drenante permite recuperar más producto por gravedad, recortando minutos al ciclo CIP y reduciendo mermas.

- Compatibilidad CIP (Clean-In-Place / limpieza in situ). Diseño que posibilita lavar interiormente bombas y tuberías sin desmontaje, mediante secuencias estándar de pre-enjuague, lavado con detergentes adecuados y enjuague final con agua caliente; asegura tiempos previsibles, resultados repetibles, trazabilidad (tiempo, temperatura, concentración, caudal) y menor riesgo de contaminación cruzada.

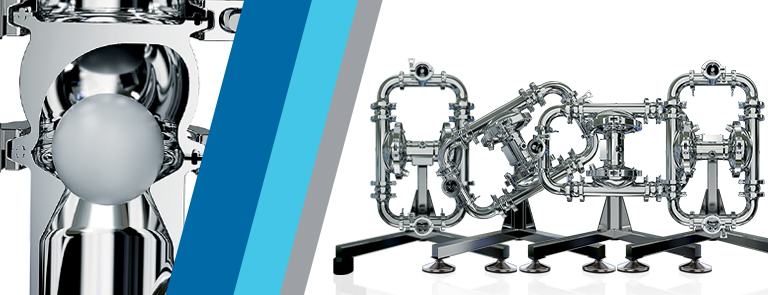

- Principio de bombeo de bajo cizallamiento. Las bombas higiénicas AODD (neumáticas de doble diafragma) están muy extendidas en cocinas industriales para salsas densas: autocebado, tolerancia a funcionamiento en seco por cortos periodos, paso de partículas sin dañarlas y regulación fina del caudal vía presión/caudal de aire.

Ejemplo práctico. En el traslado de pesto genovés, estos criterios ayudan a preservar estructura y sabor, con lavados rápidos entre lotes.

¿Cómo elegir una bomba para salsas y condimentos?

Elegir la tecnología adecuada impacta en la calidad, la higiene demostrable y el coste por kg transferido. Antes de comparar modelos, recopila los datos clave de tu receta y de tu línea: así dimensionarás con precisión y evitarás paradas, mermas y limpiezas interminables. He aquí una checklist operativa, esencial pero completa.

- Conoce tu salsa. Registra la viscosidad a la temperatura de trabajo, el diámetro/fragilidad de las partículas, el contenido de aceite y la sensibilidad al cizallamiento. De ello dependen el principio de bombeo, el tamaño y la elección de elastómeros (EPDM, FKM, PTFE según pH, detergentes y temperatura).

- Diseña la higiene desde el principio. Valora AISI 316L, Ra ≤ 0,8 μm, ausencia de zonas muertas (dead-legs), Tri-Clamp y trayecto drenante. Define una receta CIP acorde con tus turnos (tiempo, T°, concentración, caudal).

- Verifica la integración. Revisa caudal y altura manométrica requeridos, calidad/disponibilidad de aire comprimido, diseño de tuberías, espacio para mantenimiento, sensores de seguridad (p. ej., detección de rotura de diafragma) y requisitos ATEX si procede.

- Prueba con producto real. Un trial con lote, envases y temperatura de operación reales es la vía más rápida para validar rendimiento, tiempos de CIP y parámetros de ajuste antes de invertir.

Convierte los criterios en resultados medibles. El equipo técnico-comercial de Debem te acompaña en la selección del modelo, la definición de materiales y configuración y la optimización de la línea—reduciendo paradas, recuperando más producto y estandarizando la limpieza. Contáctanos para una evaluación técnica.